Karıştırma, ilaç, gıda ve kimyasallar gibi endüstrilerde hayati bir işlemdir. Farklı uygulamalar, optimum sonuçlar elde etmek için belirli karıştırma yöntemleri gerektirir.

Yüksek kesmeli ve düşük kesmeli karıştırıcılar çeşitli sektörlerde kullanılan iki temel tiptir ve her birinin kendine özgü özellikleri ve en iyi kullanım durumları vardır.

Bu yüzden, yüksek kesmeli ve düşük kesmeli karıştırıcı arasındaki fark nedir? Bunların ayrımlarına ve uygulamalarına bir göz atalım.

Nedir? yüksek kesmeli karıştırıcı? Yüksek kesmeli bir karıştırıcı, genellikle hızla dönen bir rotor-stator aracılığıyla bileşenleri yüksek mekanik kuvvetlere tabi tutarak çalışır. Bu ekipman, parçacık boyutlarını azaltmak, katı ve sıvı bileşenleri emülsifiye etmek veya homojen karışımlara dağıtmak için tasarlanmıştır.

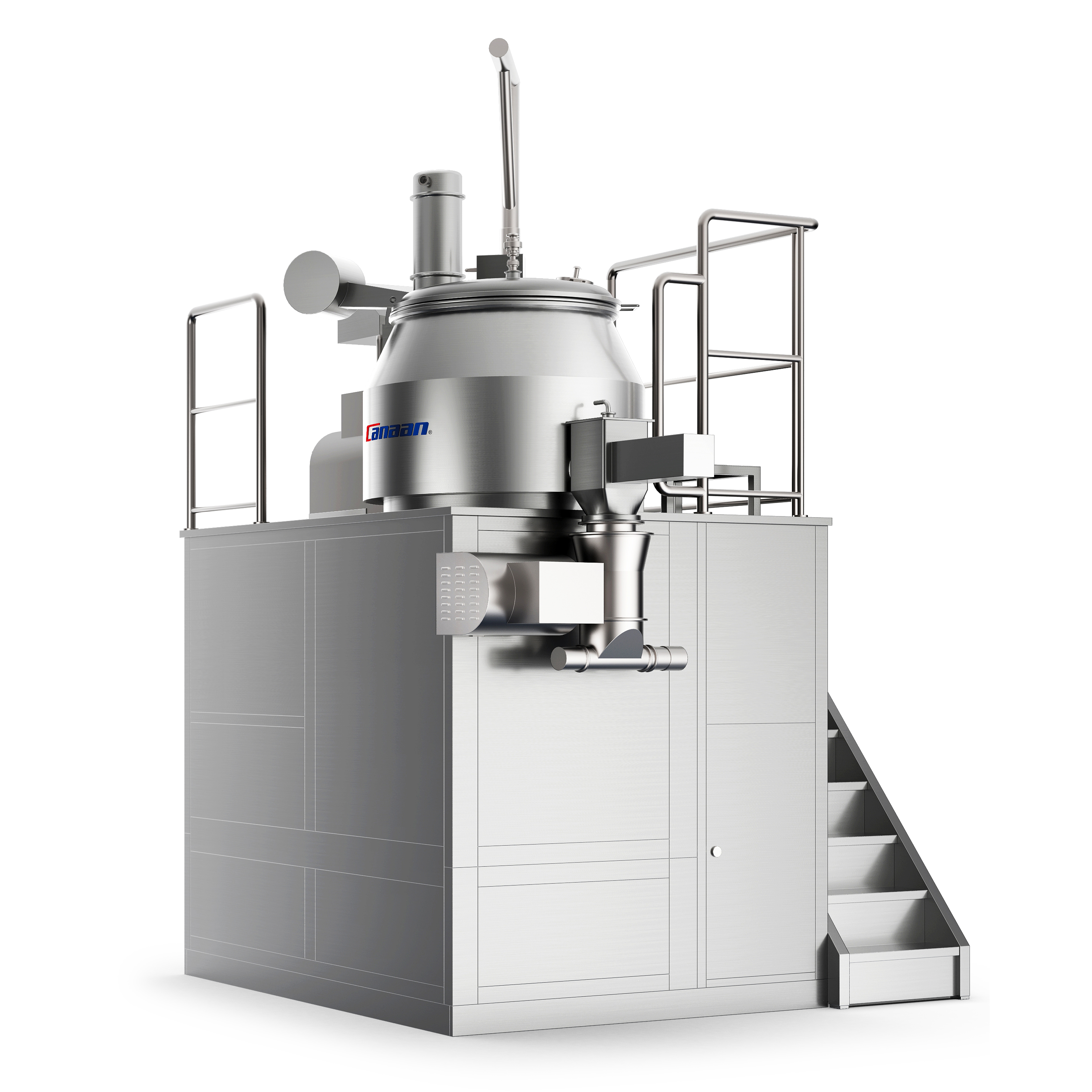

Verimli ve güvenilir karıştırma işlemleri için Yüksek Kesme Mikserini (Değirmenli) keşfedin.

Daha fazla bilgi edin

Gelişmiş karıştırma performansı ve çok yönlülük için LHS Serisi Yüksek Kesme Mikserini keşfedin.

Daha fazla bilgi edinYüksek kesmeli karıştırıcı nasıl çalışır? Yüksek kesmeli karıştırıcı, rotorun delikli veya yuvalı sabit bir statorun içinde yüksek hızda dönmesiyle çalışır. Malzeme içinden geçerken, onu parçalayan yoğun kuvvetlere maruz kalır. Bu kuvvetler şunları içerir:

Bu kuvvetlerin birleşimi, pürüzsüz ve tutarlı bir karışım oluşturarak yüksek kesmeli karıştırıcıları emülsiyonlar, süspansiyonlar ve ince dispersiyonlar için ideal hale getirir.

Birkaç türü vardır yüksek kesmeli karıştırıcılarUygulamaya bağlı olarak:

Bunlar bir üretim hattına entegre edilerek sürekli işleme için kullanılır.

Toplu işleme için tasarlanan bu mikserler, karıştırma süresi üzerinde daha fazla kontrol sağlar ve daha küçük hacimler için idealdir.

İlaç ve kozmetik sanayinde yaygın olarak homojenizasyon ve partikül boyutunun küçültülmesi amacıyla kullanılırlar.

Yüksek kesmeli karıştırıcılar, aşağıdakiler gibi homojen parçacık boyutları ve ince emülsiyonlar gerektiren endüstrilerde yaygın olarak kullanılır:

Öte yandan, bir düşük kesmeli karıştırıcı bileşenlerin yapısını önemli ölçüde değiştirmeden nazikçe birleştirir. Bu karıştırıcılar, hassas bileşenler gibi parçacıkların veya malzemelerin bütünlüğünün korunmasının önemli olduğu durumlarda kullanılır.

Düşük kesmeli karıştırıcı nasıl çalışır? Düşük kesmeli karıştırıcılar daha düşük bir hızda çalışır ve malzemeleri nazikçe karıştırmak için daha büyük kanatlar veya karıştırıcılar kullanır. Darbe veya santrifüj kuvvetleri kullanmak yerine, karıştırma haznesindeki malzemelerin kademeli hareketine güvenirler.

Düşük kesmeli karıştırıcıların yaygın tipleri şunlardır:

Bunlar, malzemeyi karıştıran dönen şerit benzeri bir bıçağa sahip yatay U şeklinde bir oluğa sahiptir.

Bunlar, malzemeyi itmek için düz kanatlar kullanırlar; kalın veya viskoz maddeler için idealdirler.

Kırılgan veya ısıya duyarlı malzemelerin bozulmaya yol açmadan karıştırılması için kullanılır.

Düşük kesmeli karıştırıcılar, genellikle aşağıdakiler gibi malzemeleri parçalamadan karıştırmak amaçlandığında kullanılır:

Artık her iki türün temellerini anladığımıza göre, şunları inceleyelim: birincil farklılıklar yüksek kesmeli ve düşük kesmeli karıştırıcılar arasında.

| Özellik | Yüksek Kesmeli Karıştırıcı | Düşük Kesmeli Karıştırıcı |

| Karıştırma Hızı | Hızlı (yüksek rotor hızı) | Yavaş (yumuşak hareket) |

| Kesme kuvveti | Yüksek | Düşük |

| Birincil İşlev | Parçacık boyutunun küçültülmesi, emülsifikasyon | Nazik karıştırma, bileşen bütünlüğünün korunması |

| İçin idealdir | Sıvılar, emülsiyonlar, süspansiyonlar | Tozlar, kuru karıştırma, kırılgan malzemeler |

| Uygulamalar | İlaç, kozmetik, gıda ürünleri | İlaçlar, kuru gıda, kimyasal karışımlar |

| Isı Üretimi | Yüksek, sürtünmeden dolayı | Düşük, ısıya duyarlı malzemeler için uygundur |

| Ekipman Boyutu | Genellikle endüstriyel uygulamalar için daha büyüktür | Değişir, toplu işleme için daha küçük olabilir |

İşleminiz parçacıkları parçalamayı veya emülsiyonlar oluşturmayı gerektiriyorsa, yüksek kesmeli bir karıştırıcı sizin için en iyi seçenektir. Bu karıştırıcılar şunlara ihtiyacınız olduğunda idealdir:

Öte yandan, düşük kesmeli bir karıştırıcı daha hassas işlemler için uygundur. Şu durumlarda kullanın:

Yüksek kesmeli bir karıştırıcının temel özelliklerinden biri, rotor kanatlarının hareket ettiği hızı ifade eden uç hızıdır. Bu hız, uygulamaya bağlı olarak genellikle saniyede 10 ila 50 metre arasında değişen yüksek bir hızdır.

Seçkimizi keşfedin yüksek kesmeli karıştırıcılar ve üretim hattınızı nasıl optimize edebileceklerini keşfedin. Web sitemizi ziyaret ederek daha fazla bilgi edinin veya iletişime geçmek Bizimle olun!

Hayır, yüksek kesmeli karıştırıcılar emülsiyonlar, dispersiyonlar ve parçacık boyutunun küçültülmesi için idealdir ancak kırılgan veya ısıya duyarlı bileşenler için uygun değildir.

Düşük kesmeli karıştırıcılar, genellikle bileşen bütünlüğünün korunması için nazik karıştırmanın gerekli olduğu ilaç, gıda işleme ve kimyasallarda kullanılır.

Malzemenize ve istediğiniz sonuca bağlıdır. Parçacıkları parçalamanız veya emülsiyonlar oluşturmanız gerekiyorsa, yüksek kesmeli bir karıştırıcı seçin. Nazik karıştırma için düşük kesmeli bir karıştırıcı daha iyi bir seçimdir.

Herhangi bir ilaç hastaya ulaşmadan önce bir laboratuvarda başlar. Formüllerin test edildiği, partilerin kontrol edildiği ve kalitenin doğrulandığı veya sorgulandığı yer burasıdır. Bu işi doğru yapmak için laboratuvarlar doğru ekipmana güvenir; sadece işi yapan değil, aynı zamanda bunu hassasiyetle yapan araçlara. Eğer çalıştırmaktan veya […] sorumluysanız

Blister ambalaj, ilaç sektöründe her yerde bulunur; tabletlerden kapsüllere ve numune paketlerine kadar. Ürünü korur, raf ömrünü uzatır ve hasta güvenliğini artırır. Ancak üreticiler için bu sadece ambalajdan ibaret değildir; hız, hassasiyet ve uyumluluk üzerine kurulu bir sistemdir. İlaç üretimi veya ambalaj tedarikindeyseniz, blister hakkında bilmeniz gerekenler şunlardır […]

Bir ilaç veya takviye ürününü nasıl teslim edeceğinize karar veriyorsanız, seçtiğiniz format (sıvı jeller veya tabletler) yalnızca nasıl göründüğünü değil, aynı zamanda nasıl yapıldığını da şekillendirecektir. Ürünün nasıl yapıldığını, ne kadar hızlı emildiğini, ne tür bir ekipmana ihtiyacınız olacağını ve son kullanıcının ürünü nasıl deneyimleyeceğini etkiler. Bazı aktifler […]