Granulasi ialah proses kritikal dalam industri farmaseutikal, memastikan serbuk diubah menjadi butiran untuk meningkatkan kebolehliran dan kebolehmampatan serta memastikan bentuk dos yang seragam.

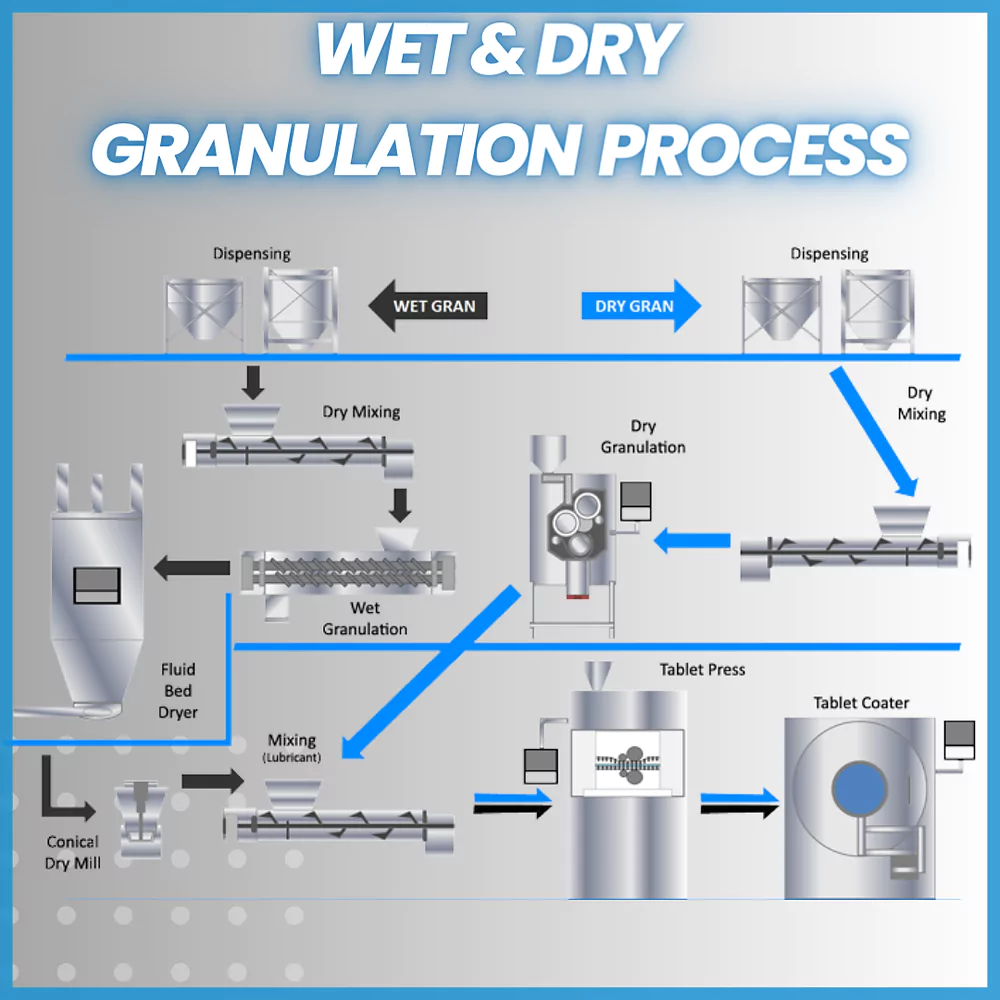

Dua kaedah utama untuk granulasi ialah granulasi basah dan granulasi kering. Memahami perbezaan antara kedua-dua kaedah ini adalah kunci untuk memilih kaedah yang paling sesuai untuk pembuatan.

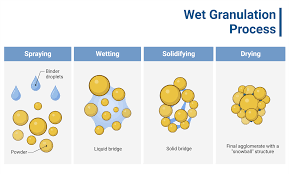

Apakah granulasi basah? Granulasi basah adalah kaedah yang paling biasa digunakan untuk menghasilkan butiran, terutamanya dalam industri farmaseutikal. Ia melibatkan penambahan pengikat cecair kepada zarah serbuk untuk menggalakkan lekatan, membolehkan mereka membentuk butiran yang lebih seragam. Larutan pengikat boleh berupa air atau pelarut seperti etanol atau isopropanol, bergantung pada kepekaan bahan terhadap lembapan.

Dalam proses ini, aliran udara mencairkan zarah serbuk manakala pengikat cecair disembur ke dalam katil terbendalir. Zarah-zarah terikat semasa ia digoncang dalam aliran udara, dan pengeringan berlaku dalam sistem yang sama, menjadikannya sangat cekap untuk pengeluaran berskala besar.

Pergolakan yang kuat dari bilah pengadun membentuk butiran dengan cepat, yang kemudiannya dikeringkan dan digiling mengikut saiz yang diperlukan. Kaedah ini sesuai untuk menghasilkan butiran padat dan biasanya digunakan apabila produk memerlukan formulasi yang lebih mantap.

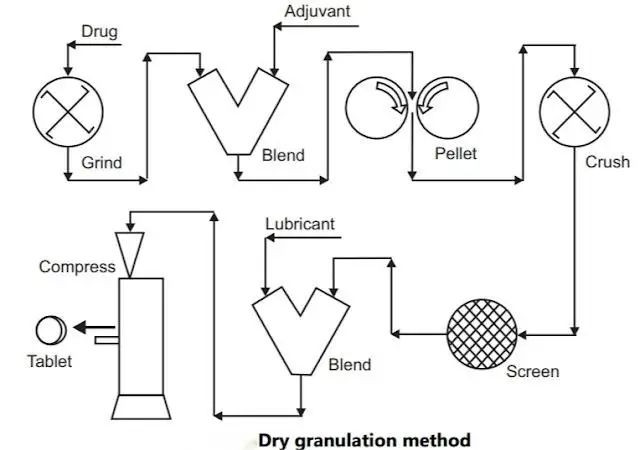

Apa itu granulasi kering? Pembutiran kering ialah proses pembutiran bebas lembapan, menjadikannya sesuai untuk bahan sensitif lembapan atau sensitif haba. Kaedah ini menggunakan daya mekanikal untuk memampatkan serbuk menjadi kepingan besar dan pepejal yang dipanggil slug atau kepingan, yang kemudiannya digiling menjadi butiran yang lebih kecil.

Granulasi kering sering digemari dalam situasi di mana bahan aktif formulasi tidak dapat menahan kelembapan atau pendedahan haba, dan ia menawarkan alternatif yang lebih ringkas dan lebih cekap tenaga kepada granulasi basah.

Pemadatan penggelek sesuai untuk bahan yang tidak memerlukan lembapan untuk mengikat, memberikan pengedaran saiz zarah yang seragam dan konsisten.

Perbezaan paling ketara antara granulasi basah dan kering ialah penggunaan pengikat cecair. Granulasi basah memerlukan penambahan larutan cecair untuk menggalakkan lekatan zarah, manakala granulasi kering menggunakan daya mekanikal seperti mampatan untuk mencapai kesan yang sama tanpa memerlukan sebarang cecair.

Granulasi basah biasanya digunakan untuk bahan yang mendapat manfaat daripada kebolehmampatan yang dipertingkatkan, terutamanya yang sukar diikat atau mempunyai ciri aliran yang lemah. Ia juga lebih berkesan untuk formulasi dengan API dos rendah yang memerlukan pengedaran tepat dalam butiran. Sebaliknya, granulasi kering sesuai untuk bahan yang sensitif kepada kelembapan atau haba, di mana penambahan cecair boleh menjejaskan kestabilan produk.

Pembutiran basah melibatkan langkah tambahan seperti pencampuran, pengeringan dan pengilangan, yang boleh menjadikannya lebih intensif buruh dan memakan masa berbanding dengan granulasi kering. Granulasi kering, sebaliknya, melangkau fasa pengeringan, memudahkan proses dan menjadikannya lebih cepat dan lebih cekap, terutamanya dalam pengeluaran yang lebih kecil. Walau bagaimanapun, pemadat penggelek digunakan dalam granulasi kering memerlukan peralatan khusus untuk menggunakan tekanan yang diperlukan untuk pemadatan.

Granulasi basah biasanya memerlukan granulator katil bendalir, pembancuh ricih tinggi atau peralatan lain yang mampu menggiling dan mengeringkan. Pembutiran kering, terutamanya apabila menggunakan pemadat penggelek, melibatkan lebih sedikit peralatan tetapi memerlukan kawalan tekanan dan kadar suapan yang tepat untuk memastikan pembentukan butiran yang betul.

| Aspek | Granulasi Basah | Granulasi Kering |

| Penggunaan Cecair | Memerlukan pengikat cecair (cth, air, etanol) | Tiada pengikat cecair; menggunakan tekanan mekanikal |

| Permohonan | Digunakan untuk serbuk dengan kebolehliran dan kebolehmampatan yang lemah | Sesuai untuk bahan sensitif haba/lembapan |

| Kerumitan Proses | Lebih kompleks dengan langkah tambahan seperti pengeringan | Proses yang lebih mudah, tiada langkah pengeringan diperlukan |

| peralatan | Memerlukan peralatan seperti granulator katil bendalir, pembancuh ricih tinggi | Menggunakan peralatan seperti pemadat penggelek |

| Kesesuaian untuk Bahan Sensitif Haba/Lembapan | Tidak sesuai untuk bahan sensitif haba/lembapan | Paling sesuai untuk bahan sensitif haba dan kelembapan |

Memilih antara granulasi basah dan kering bergantung pada beberapa faktor, termasuk ciri-ciri bahan yang sedang diproses, sifat produk akhir yang diingini, dan sumber pembuatan yang tersedia. Setiap kaedah menawarkan kelebihan tersendiri yang menjadikannya sesuai untuk jenis formulasi tertentu:

Sama ada menggunakan pemadat roller untuk granulasi kering atau granulator katil cecair untuk granulasi basah, kedua-dua kaedah memainkan peranan penting dalam pengeluaran produk farmaseutikal berkualiti tinggi.

Hubungi kami hari ini untuk mengetahui lebih lanjut tentang bagaimana kami pemadat penggelek penyelesaian dan kepakaran granulasi boleh meningkatkan proses pembuatan anda.

Sebelum sebarang ubat sampai kepada pesakit, ia bermula di makmal. Di situlah formula diuji, kelompok disemak dan kualiti sama ada disahkan atau dipersoalkan. Untuk melakukan kerja itu dengan betul, makmal bergantung pada peralatan yang betul—alat yang bukan sahaja menyelesaikan kerja, tetapi melakukannya dengan tepat. Jika anda bertanggungjawab untuk berlari atau […]

Pembungkusan lepuh terdapat di mana-mana di farmasi—daripada tablet ke kapsul ke pek sampel. Ia melindungi produk, memanjangkan jangka hayat dan meningkatkan keselamatan pesakit. Tetapi bagi pengeluar, ia lebih daripada sekadar pembungkusan—ia adalah sistem yang dibina berdasarkan kelajuan, ketepatan dan pematuhan. Jika anda dalam pembuatan farmasi atau perolehan pembungkusan, inilah perkara yang perlu anda ketahui tentang lepuh […]

Jika anda memutuskan cara untuk menghantar produk farmaseutikal atau suplemen, format yang anda pilih—gel atau tablet cecair—akan membentuk lebih daripada rupa bentuknya. Ia mempengaruhi cara produk dibuat, kelajuan ia diserap, jenis peralatan yang anda perlukan dan cara pengguna akhir mengalaminya. Sesetengah aktif berfungsi lebih baik dalam […]