In settori come quello farmaceutico, alimentare, cosmetico e chimico, ottenere la giusta dimensione delle particelle e un'emulsione uniforme è fondamentale per le prestazioni e la qualità del prodotto. Che si tratti di creare salse lisce, sospensioni stabili o formulazioni farmaceutiche biodisponibili, l'attrezzatura giusta può fare la differenza.

Questo articolo esplora le tecnologie fondamentali alla base della riduzione delle dimensioni delle particelle (mulini colloidali, miscelatori ad alto taglio e omogeneizzatori), confrontandone i principi di funzionamento, le applicazioni, i vantaggi e gli svantaggi. Con un esame dettagliato di ciascuna, forniremo anche approfondimenti sulla scelta dell'attrezzatura giusta per le tue esigenze specifiche.

Un mulino colloidale funziona tramite taglio, macinazione e miscelazione ad alta velocità. Utilizza un sistema rotore-statore in cui il materiale viene fatto passare attraverso uno stretto spazio per ottenere una riduzione delle dimensioni delle particelle. Le intense forze di taglio generate determinano una dispersione fine delle particelle.

I mulini colloidali sono ampiamente utilizzati in:

Vantaggi:

Svantaggi:

Cerchi il miscelatore ad alto taglio perfetto di Chinacanaan?

UN miscelatore ad alto taglio è un dispositivo progettato per disperdere, emulsionare e omogeneizzare i materiali introducendo intense forze meccaniche e idrauliche. In genere è dotato di un sistema rotore-statore che genera zone di taglio elevate. I miscelatori ad alto taglio creano turbolenza intensa e forze di taglio localizzate, consentendo una miscelazione efficiente e una riduzione delle dimensioni delle particelle.

Imparare come funzionano i miscelatori ad alto taglio e le loro applicazioni nella produzione farmaceutica.

Scopri il miscelatore ad alto taglio (con mulino) per operazioni di miscelazione efficienti e affidabili.

Saperne di più

Scopri il miscelatore ad alto taglio della serie LHS per prestazioni di miscelazione e versatilità migliorate.

Saperne di piùConfrontando un mulino colloidale con un miscelatore ad alto taglio, è chiaro che quest'ultimo eccelle nel gestire una gamma più ampia di viscosità. Inoltre, offre maggiore flessibilità nel raggiungere dispersioni uniformi. Tuttavia, i mulini colloidali sono spesso preferiti per applicazioni specifiche ad alta viscosità che richiedono una macinazione intensa.

Miscelatori ad alto taglio sono ampiamente utilizzati per applicazioni quali l'incorporazione di polveri in liquidi, l'emulsione di liquidi immiscibili e la creazione di dispersioni uniformi in settori quali farmaceutico, cosmetico e chimico. Questi miscelatori sono particolarmente efficaci per i processi che richiedono una miscelazione rapida, una qualità costante e la capacità di gestire un'ampia gamma di viscosità.

Applicazioni:

Vantaggi:

Svantaggi:

Un miscelatore omogeneizzatore è un dispositivo ad alta pressione progettato per scomporre particelle e goccioline a livelli sub-micronici. Produce emulsioni e dispersioni altamente stabili.

Gli omogeneizzatori sono comunemente impiegati in:

In microbiologia farmaceutica, un omogeneizzatore assicura una distribuzione uniforme delle dimensioni delle particelle in sospensioni ed emulsioni. Viene utilizzato per migliorare la biodisponibilità e la stabilità dei prodotti. Aiuta anche a rompere le pareti cellulari durante l'elaborazione microbica, migliorando la resa del prodotto.

Vantaggi:

Svantaggi:

Esaminando il mulino colloidale rispetto al miscelatore ad alto taglio, il mulino colloidale è adatto per emulsioni e materiali a media viscosità. D'altro canto, il miscelatore ad alto taglio offre versatilità per una gamma più ampia di viscosità e tempi di lavorazione più rapidi.

La scelta tra un mulino colloidale, un miscelatore ad alto taglio e un omogeneizzatore dipende dai requisiti specifici dell'applicazione. Per la riduzione di particelle di medie dimensioni, un mulino colloidale è una soluzione conveniente. Un miscelatore ad alto taglio offre flessibilità e miscelazione efficiente per varie viscosità. Per particelle di dimensioni sub-micrometriche ed emulsioni altamente stabili, un omogeneizzatore è la scelta preferita nonostante il suo costo più elevato.

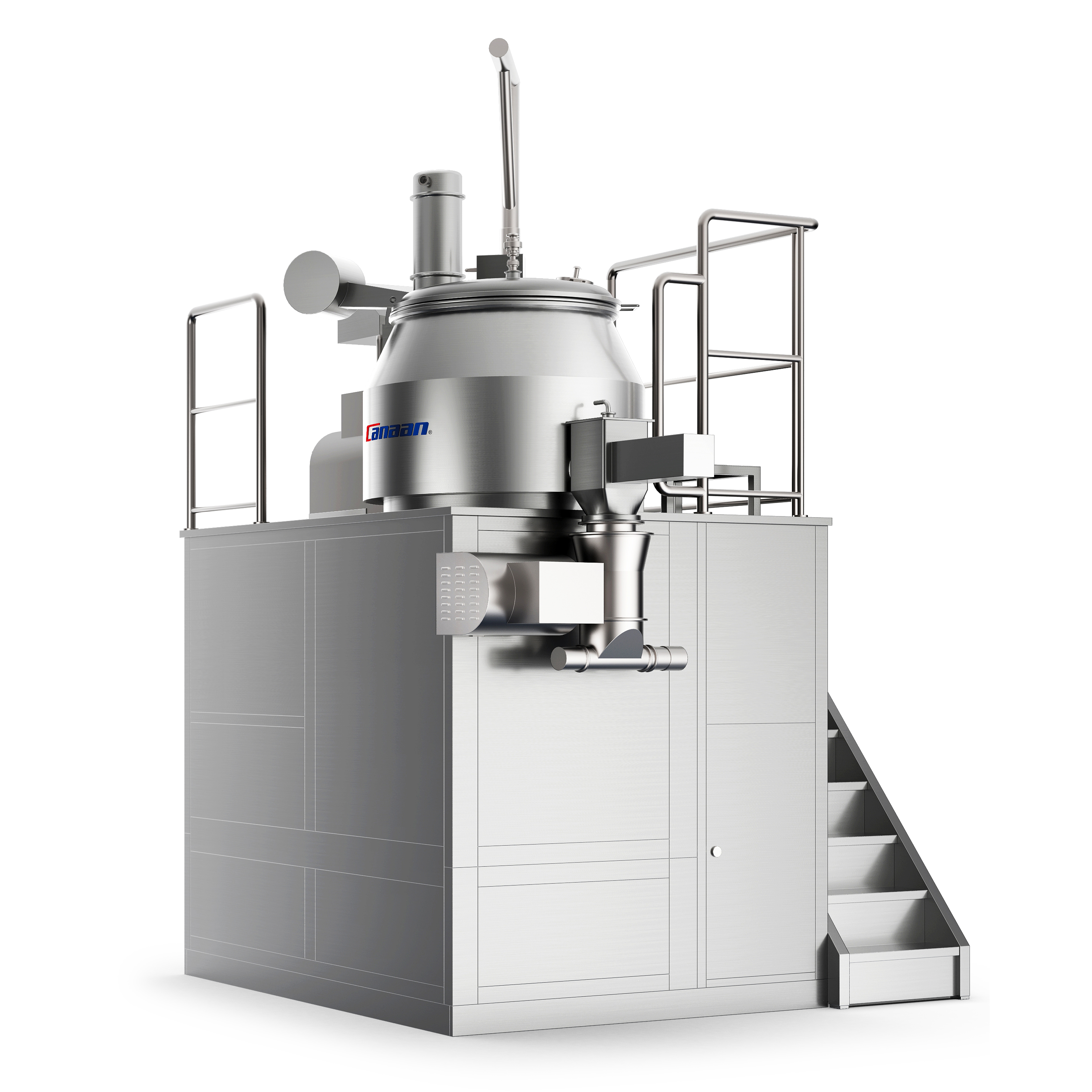

Miscelatore ad alto taglio di Canaan offre una soluzione avanzata per una miscelazione efficiente e sicura. Le caratteristiche principali includono la conformità ai livelli OEB e agli standard cGMP, PIC/S GMP e FDA. Con controllo della pressione negativa, interblocco di sicurezza e sistemi di pulizia WIP/CIP, assicura una perdita minima di materiale e una granulazione rapida e uniforme. Il suo sistema chiuso migliora la sicurezza, offrendo al contempo risultati stabili e ad alte prestazioni per applicazioni industriali.

I mulini colloidali hanno generalmente i requisiti di manutenzione più bassi grazie al loro design semplice. I miscelatori ad alto taglio richiedono una manutenzione moderata. Infine, gli omogeneizzatori, con i loro sistemi ad alta pressione, richiedono una manutenzione più complessa.

I fattori chiave includono:

La differenza principale risiede nei loro principi operativi e nelle applicazioni. Un mulino colloidale utilizza un meccanismo rotore-statore per tagliare e macinare i materiali. Questa caratteristica lo rende ideale per emulsioni e paste ad alta viscosità.

Un miscelatore ad alto taglio, d'altro canto, è più versatile, in grado di gestire una gamma più ampia di viscosità. Inoltre, offre una miscelazione e una dispersione efficienti tramite turbolenza ad alta velocità.

Prima che un farmaco raggiunga un paziente, inizia in laboratorio. È lì che le formule vengono testate, i lotti controllati e la qualità confermata o messa in discussione. Per svolgere al meglio questo lavoro, i laboratori dipendono dalle attrezzature giuste: strumenti che non solo svolgono il lavoro, ma lo svolgono con precisione. Se sei responsabile della gestione o […]

Il confezionamento in blister è onnipresente nel settore farmaceutico: dalle compresse alle capsule, fino ai campioni omaggio. Protegge il prodotto, ne prolunga la durata di conservazione e migliora la sicurezza dei pazienti. Ma per i produttori, è più di un semplice confezionamento: è un sistema basato su velocità, precisione e conformità. Se lavori nel settore farmaceutico o nell'approvvigionamento di imballaggi, ecco cosa devi sapere sui blister […]

Se stai decidendo come distribuire un prodotto farmaceutico o un integratore, il formato che scegli – gel liquidi o compresse – influenzerà molto più del semplice aspetto. Influisce sul modo in cui il prodotto viene prodotto, sulla velocità di assorbimento, sul tipo di attrezzatura necessaria e sull'esperienza dell'utente finale. Alcuni principi attivi funzionano meglio in un […]